液压泵的发展无论是在工业液压还是行走机械液压,包括在物料搬运设备中的应用,将向高压化、信息化智能化、控制与原动机结合及纯水液压泵的四大方向发展,以达到高效、节能、环保(减少噪声与环境污染)及高度信息化智能化的目的,并使液压的应用领域有进一步的发展。

在液压传动系统中,液压泵是将机械能转化为压力能的元件,是整个液压传动系统的心脏,为液压系统提供了足够的压力油,如同人的心脏一般,是动力的来源。它的性能可以直接影响整个液压系统甚至整个机械设备的质量和寿命。

液压泵主要有齿轮泵、柱塞泵和叶片泵三类,而且在各个领域都有广泛的应用。随着科学技术的发展,电传动技术有了明显长足的进步,诸如电伺服电机变频技术等的出现在低功率的范围内已对液压传动技术形成了有威胁的挑战。作为液压技术生存发展的优势就在于有远远高于电传动的功率质量比。要保持这一优势, 户在大功率的情况下优先选择或只有选择液压传动,其中一个决定性因素就是提高使用压力,只有这样液压产品才能不断扩展其应用范围、扩大市场容量。这就正说明了为什么高压化的趋势,自液压技术被应用以来从未间断过,并在21世纪会继续发展并加大力度。在液压高压化的发展中首要的是泵的高压化。是通过柱塞在缸体中的往复运动形成密闭容积的变化来实现吸油与压油的液压泵与齿轮泵和叶片泵相比,柱塞泵有很多优点。圆柱形的柱塞和缸孔构成密封的容积,加工方便,可以得到较高的配额精度,密封性能好,在高压环境工作时仍然有较高的容积效率;而柱塞泵泵只需要改变柱塞的工作行程就可以改变流量,变量的条件容易实现;最后,柱塞泵的材料性能可以得到充分的利用,因为泵中的零件均受到压力的作用。

在现代技术中,飞机的速度及航线的精确度越来越高,同时航空技术也在飞速发展,机动飞行动作越来越复杂,机器的质量与重量等都有改进。电液伺服系统的安装空间也越来越小,但是输出功率在增加。这给了对高功率的电液伺服系统的研究提供了广阔的前景。这个研究项目的成功与否,决定了电液伺服系统的更广泛的应用,因为高速、小排量柱塞泵技术是高比功率电液伺照系统研究的基础牲技术。

同时为了适应主题环保、节能和安全发展的要求,液压泵在之后的发展中,增加融合了电子技术、计算机技术以及新能源的材料,提高产品的性能的同时,确保绿色环保的理念,这样可以提高液压泵的竞争力。液压泵在今后的发展中有很多方面的优势,分析如下:

为了实现液压节能的目的,要求液压泵做到高效率和低功率。也就是液压泵的高效率化和高压化。液压柱塞泵的部分柱塞泵的总效率最高可达90%。在设计柱塞泵时,对于材料的选择,配合的精度等的设计,可以提高液压泵的重量比,实现小型化。同时提高了柱塞泵的使用寿命和性能。

液压泵与电子技术的融合,在电子控制比例泵中得到了广泛的使用。在我们所学习的压抑控制系统中,系统的学习了电子控制的液压系统。液压控制系统可分为开环控制和闭环控制两种,开环和闭环都各自有优缺点,在这里不再赘述。随着电子技术与液压系统的融合,提高了液压泵的控制精度,提高了工作可靠性,同时降低了设计成本。最终走向信息智能化控制的时代。

液压系统在很多领域都有应用。在行走机械中,降低噪声和振动是基本要求;在农业机械使用中,对于地势和环境的多变性,就需要有高精度的作业,因此在材料选择和性能设计的要求会更高。这些都是未来我们需要研究的方向。

1 、斜轴式轴向柱塞泵的工作原理

柱塞泵通过柱塞和缸体孔之间形成密闭的工作容腔;柱塞在缸孔中作伸出缩回的往复运动,从而使得容腔的体积周期性的变化;同时,柱塞泵的吸排油口可靠的隔开。

柱塞泵的柱塞安放在缸体中均布的若干柱塞孔中,在柱塞底部弹簧的作用下,柱塞头部始终紧贴斜盘。当传动轴带动缸体转动时,半部分的柱塞向外伸,柱塞和缸孔组成的工作容腔的容积增大,通过配流盘的吸油槽吸油。另半部分的柱塞朝里缩,进行排油。由于起密封作用的柱塞和缸孔为圆柱形滑动配合,可以达到很高的加工精度,并且油缸体和配流盘之间的端面密封采用液压自动压紧,所以泵的泄漏可以得到严格控制,因此这种染可以适应在高压下工作,容积效率较高。

对于变量泵而言,柱塞泵通过改变斜盘倾角改变泵的排量。泄漏油口:泄漏油不能直接引向进油口(柱塞泵对污染敏感),单独引进油箱。

斜轴式轴向柱塞泵的传动轴与缸体轴线倾斜一个角度,故称为斜轴式泵。

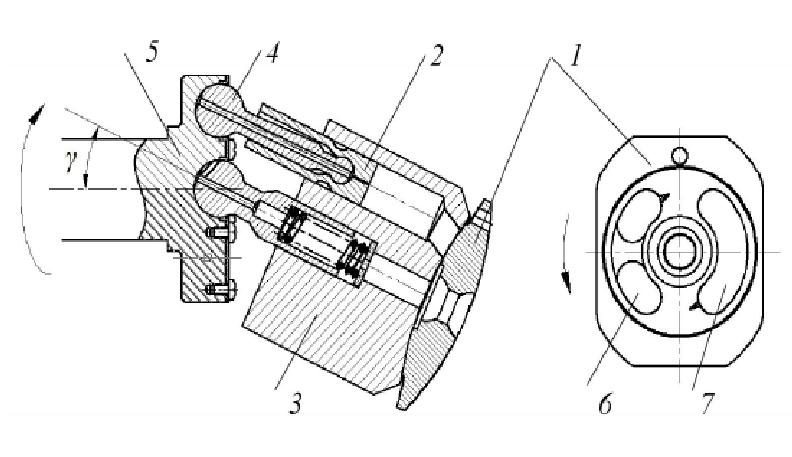

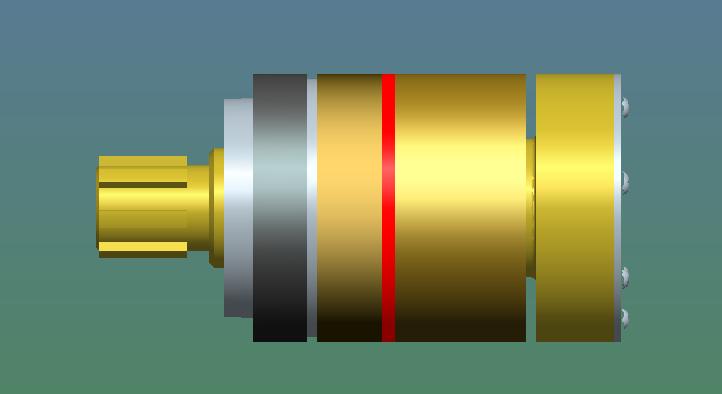

图1斜轴式轴向柱塞泵的工作原理图

如图6所示为斜轴式轴向柱塞泵的工作原理图。斜轴式轴向柱塞泵由球面配流盘1、柱塞2、缸体3、连杆4、驱动轴5等关键零部件构成。缸体的柱塞孔内装有多个柱塞并且各个柱塞的中心轴线与缸体的中心轴线平行,且缸体的中心轴线与驱动轴的中心轴线存在着夹角γ。当液压泵工作时,驱动盘带动连杆转动,连杆又通过与柱塞内壁接触将运动传递给缸体,带动缸体做旋转运动,同时柱塞在缸体柱塞孔内做往复运动,使由柱塞和缸体柱塞孔组成的密闭工作容腔发生体积变化,进行排油与吸油。在球面配流盘的两侧分别有吸油窗口和排油窗口,两者之间彼此分隔开,保证了吸油排油窗口之间可靠的密封并且它们分别与液压泵的进出油口相通。

斜轴式轴向柱塞泵的工作原理为:当原动机带动泵轴旋转时,带动连杆、柱塞、缸体一起旋转,缸体在配流盘上做滑动旋转。因为驱动轴的中心轴线与缸体的中心轴线存在夹角,柱塞由下死点位置向上死点位置方向运动时,柱塞与缸体柱塞孔构成的密闭工作容腔体积增大,便具有一个吸油过程,通过泵的吸油口和配流盘上的吸油窗口将油液吸入缸体柱塞孔内。当柱塞由上死点位置向下死点位置方向运动时,柱塞和缸体柱塞孔构成的密闭工作容腔体积减小,便具有一个排油过程,充满缸体柱塞孔内的油液通过配流盘上的排油窗口和泵的出油口排出。

轴向柱塞泵的结构中,最有特点的是摩擦副。分别是柱塞与缸体柱塞孔之间、缸体与配流盘之间的摩擦副,它们是柱塞泵结构及设计的关键。柱塞与缸体柱塞孔之间属于轴孔配合,配合间隙及加工精度易于保证。为了减小磨损,采用钢-铜材料配对。缸体与配流盘之间以及滑靴与斜盘平面之间属于平面密封,常采用静压支承原理进行设计,一般采用剩余压紧力的方法。即使得摩擦副间的压紧力大于反推力,保证摩擦副之间具有较小的接触比压,并在间隙磨损后自动补偿,因此轴向柱塞泵的容积效率和机械效率较高。

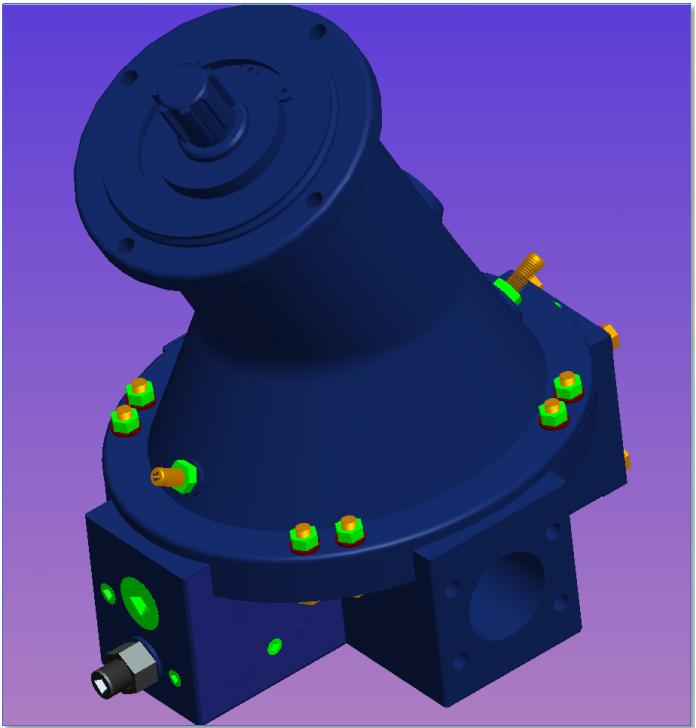

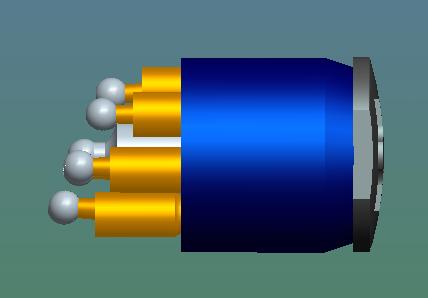

图2 A7V型恒压变量斜轴式柱塞泵

2、A7V斜轴式轴向柱塞泵运动学分析

2.1柱塞在缸孔中的运动规律及泵的流量

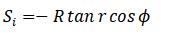

图示的简图中,当柱塞由最大外伸位置A(即上死点)随缸的转角ψ后,柱塞球头中心由A点移至B点,设坐标原点如下图所示,则柱塞球头中心B点在0Z轴上的移动距离为:

式中:

R——柱塞分布圆半径

r——主轴与缸体周线夹角

φ——缸体转角

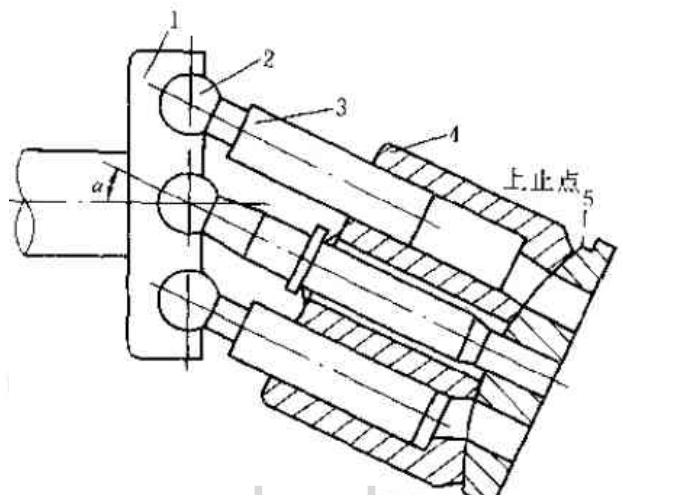

图3柱塞工作原理

1-主轴;2-连杆;3-柱塞;4-缸体;5-配流盘

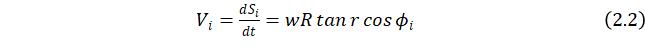

将式1.1对时间导数,可得柱塞相对缸体轴向移动的速度。

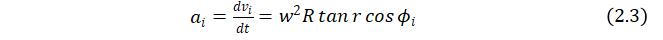

柱塞相对缸体的轴向移动加速度为:

式中 为缸体旋转运动的速度。

为缸体旋转运动的速度。

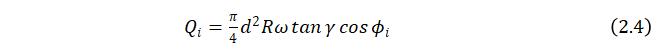

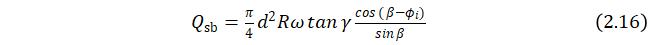

当0<Φi<π时,νi>0表示柱塞排油,当π<Φi<2π时,νi<0,表示柱塞吸油。单个柱塞排油时的瞬时理论流量为:

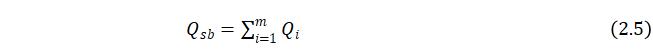

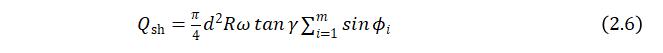

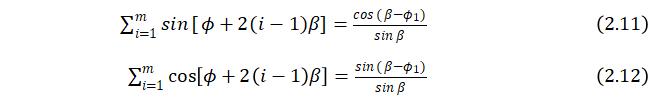

由于泵有多个柱塞,在同一瞬间有几个柱塞处于排油区,他们离开死点的转角各不相同,故泵的瞬时理论流量为同一瞬间所有在排油区柱塞的理论瞬时流量之和:

式中 : m---排油区的柱塞数。

将式2.4带入上式可得

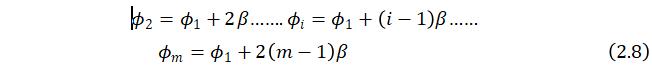

如泵的柱塞数Z,则两相邻柱塞数间的夹角,为:

假如排油区中离.上死点最近的一个柱塞的转角是Φi,0≤Φi≤2π/2下几个柱塞上死点的转角为

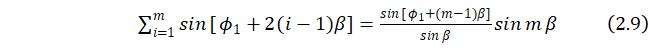

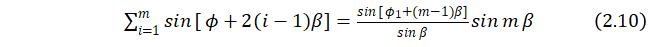

式2.6可写为:

由数学推演可得:

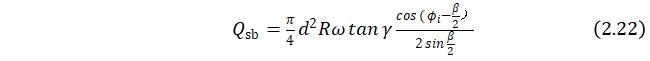

对于柱塞数Z为偶数的泵,当0≤Φi≤β时,m=(Z +1)/2,此时:

对于柱塞数Z为偶数的泵,当0≤Φi≤β时,m=(Z +1)/2,此时:

对于柱塞数Z为偶数的泵,当0≤Φi≤β时,m=(Z +1)/2,此时:

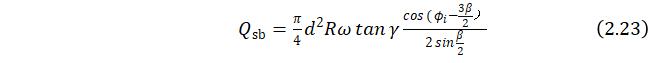

当0≤Φi≤2β时,m=(Z-1)/2

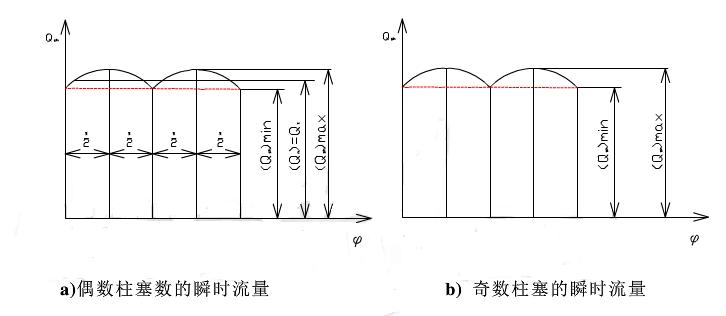

因而可得柱塞数为偶数时的瞬时流量为:

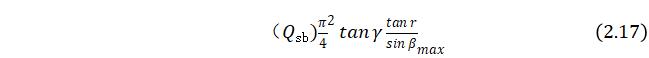

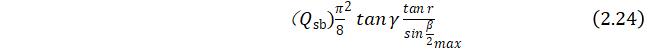

最大瞬时流量:

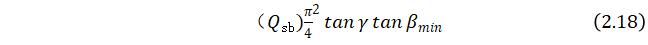

最小瞬时流量:

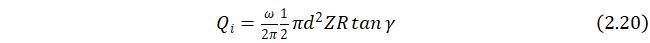

轴向柱塞泵的平均理论流量为:

式中:

Qt---泵的平均理论流量

n---泵的转速

q---泵的理论流量

根据式q=πd2ZRtanγ可得:

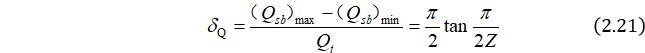

流量脉动系数为:

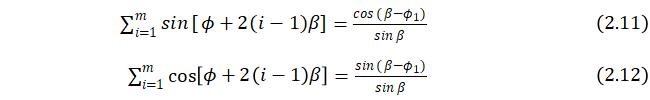

柱塞为奇数时,瞬时流量为:

当0≤Φi≤β时:

当β≤Φi≤2β时:

最大瞬时流量:

最小瞬时流量:

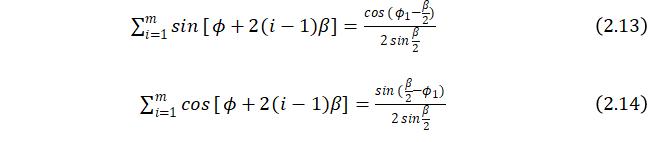

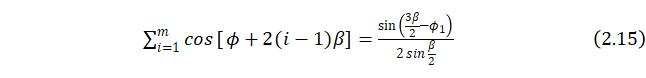

此时的流量脉动系数为:

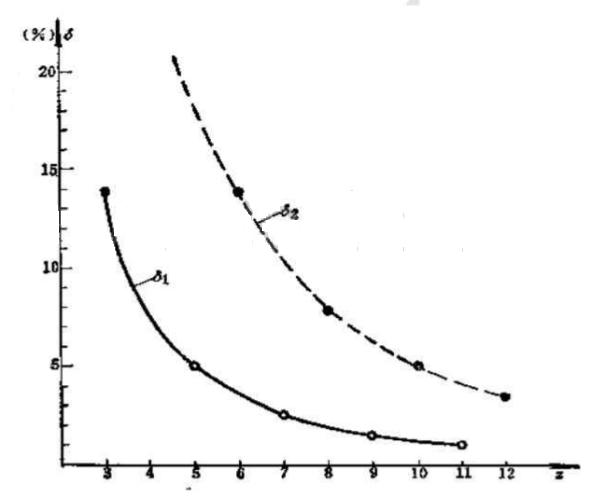

下图表示了偶数柱塞和奇数柱塞时的瞬时流量Qsb转角Φ的关系,显然,这是一个周期函数关系,对偶数柱塞来说,流量脉动频率为:

对奇数柱塞:

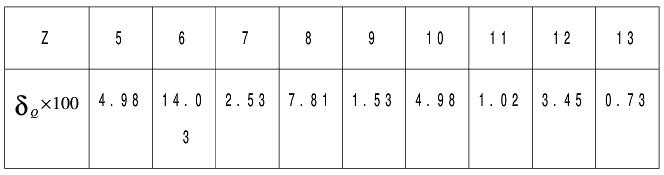

轴向柱塞泵的流量不均匀系数 δQ与柱塞数的关系如表,显然柱塞明显优于柱塞数相近的偶数柱塞。

图4 塞数与瞬时流量

下表轴向柱塞泵的流量不均系数

这就是轴向柱塞泵采用奇数柱塞的原因,从表中2. 1还可以看出,随着柱塞数的增加,值减小,然而,当柱塞数较大时,值得减少并不显著,为了简化机构,大多数轴向柱塞泵采取Z=9或Z=7,小排量时采取Z=5,本次设计中取Z=7.柱塞数Z≥9时,流量脉动率随柱塞数增加而降低就比平缓,故泵的柱塞数一般不超过9个。但某些径向柱塞泵每排柱塞数也可能超过九个,这是为了充分的利用泵的结构空间以增加泵的排量,而不是为了减小泵的流量脉动。

图5柱塞泵的流量脉动率.

2.2柱塞泵困油现象

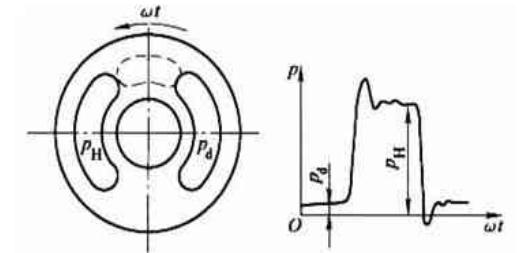

配流盘的作用是使柱塞和缸孔组成的工作容腔在其容积减小时和排油腔通,在其容积腔增大时和吸油腔相通。在下图中,槽为排油槽,槽为吸油槽,图中用虚线表示的腰型孔为缸体底部的通油孔道柱塞从缸体孔伸出时,通过这一通油孔道从吸油槽吸油,当此孔道处于吸排油槽之间时,排油槽,工作容腔及吸油槽均不相同,当工作腔容积缩小时,通过孔道通向排油槽排油。

如上述所述,配流盘吸排油槽的间隔角应该等于或咯大于缸体底部腰型孔道所对应的中心角,以便保证泵吸排油槽间可靠的密封。

图6 a)无预压缩预卸荷配流盘

图6 b)有预压缩预卸荷配流盘

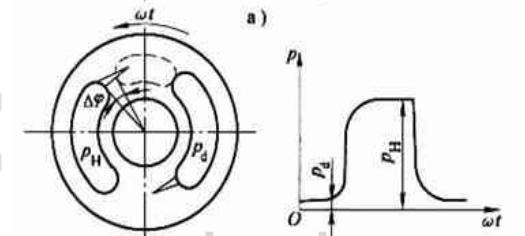

配流盘对柱塞工作腔的内压力转换过程的影响:

柱塞在偏离上死点,下死点的位置时,柱塞在缸孔中的往复运动会使工作腔发生变化。因此,如果配流盘吸排油槽的间隔角大于缸体底部腰型孔倒的包角,就会在这一区域产生困油现象。在配油槽的端 部开设卸荷槽可以缓解这一困油现象。

在图a)中画出了柱塞底部的容腔与吸排油槽突然接通时的压力冲

击情况.为了减小液压冲击,可以使柱塞工作腔离开吸油槽后不立即与排油槽相通,利用困油现象对工作腔中的油液进行一定程度的预压缩,然后在与排油槽相通。用同样的方法可以是柱塞工作腔从排油槽过度到吸油槽的过程中进行预卸压,采用这种措施后,柱塞工作腔压力变化如图b)所示,液压冲击大为改善。

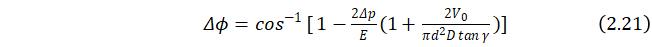

假如希望在柱塞工作腔和排油槽开始接通时的瞬间,工作容腔中的油液已将被预压缩到排油压力,则缸体必须设置一个偏角,只可根据封闭容腔中受到压缩时体积变化与压力的关系以及柱塞在缸体中的运动规律求得:

同理可求得从排油槽过度到吸油槽时的卸压转角。

按以上原则设计的配流盘吸排油槽,理论上能使泵在工作压差为计算Δp时,工作容腔在吸排油交替时,有较好的预升压和预卸荷。因而降低了噪声。但是当泵的工作差Δp或夹角γ偏离计算值时,液压冲击仍不可避免,在实践中通常采用的方法是配流盘吸排油槽偏置,并在吸排油槽前言开阻尼槽相结合的办法,用额定排出压力和吸油压力之差的的一半作为Δp的计算值,用最大的夹角只作为γ的计算值,图中b)的阻尼槽通常为三角形的由浅到深的油槽,阻尼槽的形状和尺寸对消除工作腔的的液压冲击也有很大的影响.合理设计配流盘吸排油槽与缸体运动之间的协调关系,对减缓压力冲击,降低泵运行中的振动和噪声有明显的效果。

2.3连杆驱动的运动分析

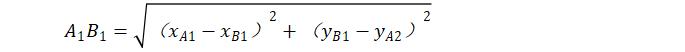

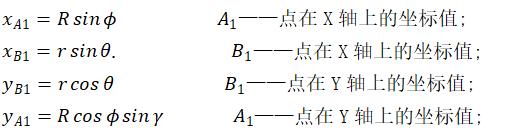

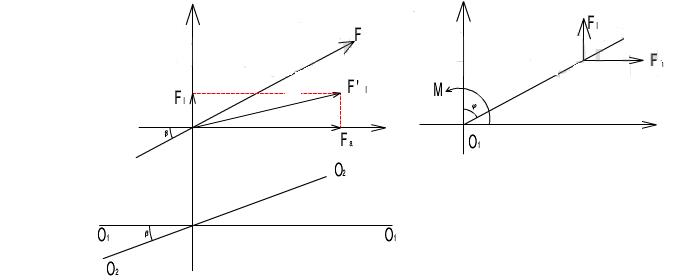

为了便于分析设置如图所示的坐标系统,坐标原点在传动轴的中心0,取垂直于缸体轴线的平面为XY平面,传动轴在法兰平面为倾斜安装,两平面成γ角,图b)中B圆为连杆B端的运动轨迹在XY平面上的投影;椭圆A为连杆端A的运动轨迹在XY平面上的投影,A圆是画在XY平面上的连杆A端在倾斜平面上的运动轨迹

开始时,传动轴转角为Φ=0,连杆A、B两端在椭圆A、A'圆和B圆上的位置分别为A0、A'和B0。当传动轴从Y轴开始转过Φ角后,连杆A端移动到A'圆上的A'点,相应在椭圆A上移动到A1点,而B点则移动到B1点,距Y轴的转角为θ用ψ表示连杆B端对于A端的转角差Ψ=Φ-θ。图中A1B1为传动轴转过 Φ 角后,连杆AB在XY平面上的投影。

式中:

R---传动轴法兰上的连杆球头分布圆半径及缸体上的柱塞分布圆半径;

γ---传动轴对缸体轴线的夹角;

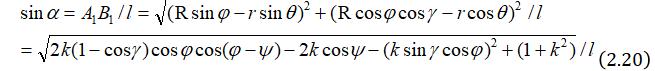

假设连杆长度为Ι ,连杆轴线对柱塞轴线的倾角为α(即连杆半锥角)。并令k=R/r ,L=l/r。

则得:

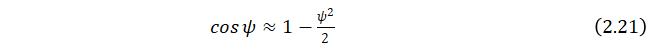

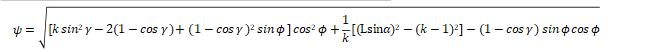

考虑到转角差Ψ很小(一般不超过10°),用麦克劳林级数对cosψ进行展开,并取其前面两项。则

同时近似为

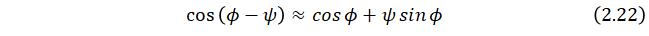

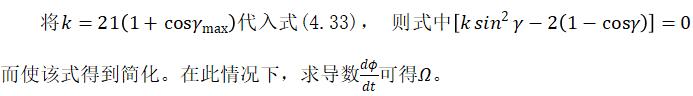

将式(2.21)、(2.22)代入式(2.20)经整理得

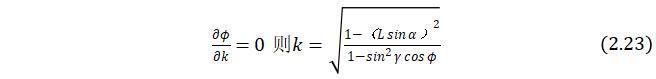

对不同的主轴转角,转角差不同,因而当主轴以等角速度旋转时,缸体的瞬时角速度不相等。随着γ角的增大转角差增加。一般希望转角差不太大,将上式对k取导数,并令其为零,可得到最小转角差的条件

Lsin α ,上式可简化为:

2.4多杆驱动的运动分析

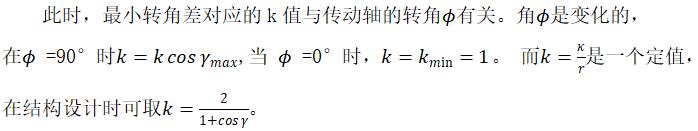

由于泵的柱塞数Z>1,每一个柱塞的连杆都可以驱动缸体,因而属于多杆驱动。各连杆端都在传动轴法兰盘上的分布角度不同。它们所造成缸体运动的转角差各不相同。当传动轴等速旋转时,缸体只能以一个角速度运动,因此在一个瞬间仅有一个连杆通过柱塞内壁带动油缸转动,即处于最小转角差位置的连杆靠到柱塞内壁带动缸体。其它连杆都滯后一个角度,不与柱塞内壁接触。缸体和传动轴的转角差等于每时刻各连杆以单连杆驱动时的瞬时转角差中的最小值。下图表示z=7时各连杆以单连杆驱动时的瞬时转角差。缸体与传动轴之间的转角差为各连杆转角差中的最小值,如图中实线所示,也就是说,每个柱塞轮流投入工作,与柱塞内壁接触,带动缸体转动。每个柱塞的工作范围为π/z。

图7不同柱塞数下的瞬时转角差

根据转角差的定义Ψ=Φ/ θ,将此式对时间微分可得:

该式中的dΦ/dt为缸体传动轴的转角差对传动轴转角的导数,即为上图中实线的斜率。从图中看到,在传动连杆发生交替的瞬间,dΦ/dt中从正值变为负值,因此会使缸体转速突增。理论上这将使缸体的加速度为无限大,意味着连杆和柱塞发生剧烈的碰撞。实际上由于零件的弹性变形和油液的缓冲,撞击可以得到一定程度的缓和,为了使连杆具有一定的弹性,通常连杆的两端球面淬火(增加耐磨性),而中间部分不淬火。

传动轴转角Φ的变化造成,显然,为了减小Δ Ω以减缓连杆与柱塞内壁的撞击,应减小γ以减小δ值。增大连杆锥角α以增大Ψ1值。

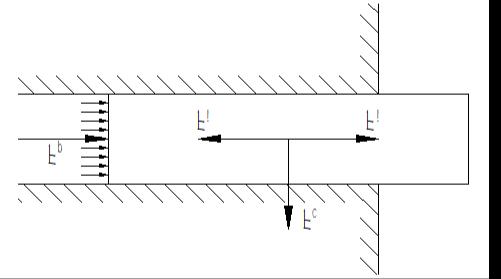

3、A7V斜轴式轴向柱塞泵的动力学分析

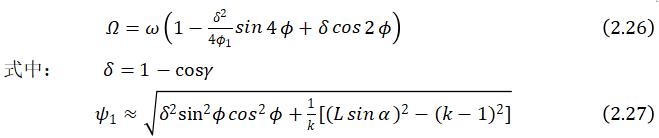

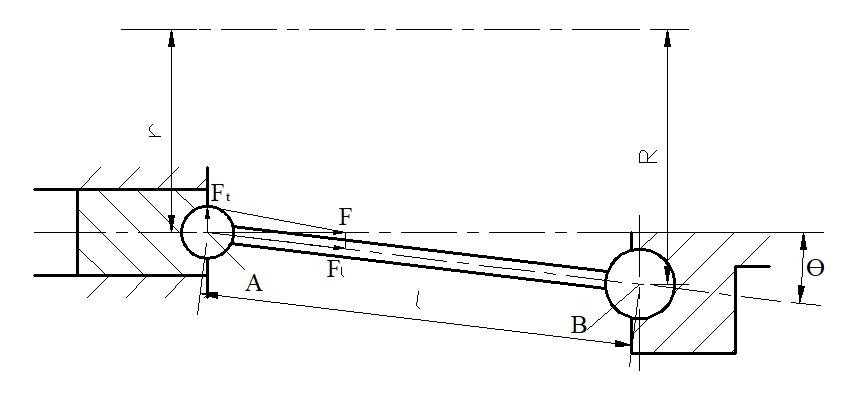

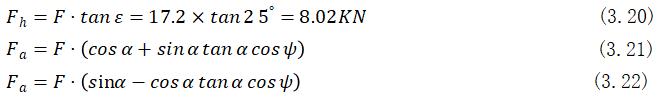

3.1 连杆柱塞组的受力分析

3.1.1柱塞受力分析

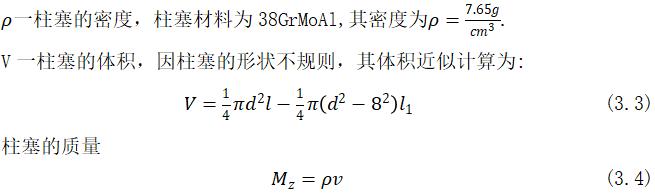

柱塞是柱塞泵主要受力零件之一,单个柱塞随缸体旋转一周时,半轴吸油,半周排油,柱塞在吸油过程中与在排油过程中的受力情况是不同的,下面主要讨论柱塞在排油过程中的受分析。

图8柱塞的受力分析

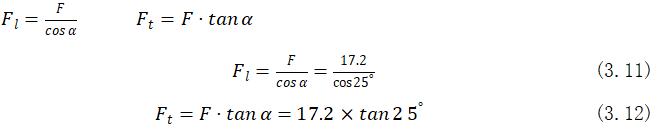

作用在柱塞上的力有柱塞底部的液压力,柱塞位于排油区时,作用于柱塞底部的轴向液压力为:

式中:

P---柱塞的液流压力,MPa

d---柱塞的直径,mm

Fp---柱塞的惯性力

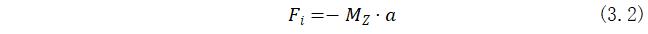

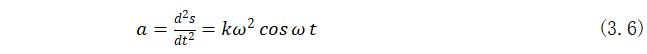

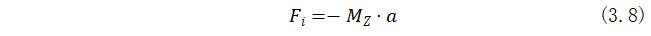

柱塞相对缸体往复直线运动时α,有直线加速度,则柱塞轴向惯性力Fi为:

式中

Mz----柱塞的质量。

由于斜轴泵的连杆比较长,在柱塞的运动过程中,此次设计的连杆的中心线相对于柱塞的中心线的夹角为1°46′,所以可以把连杆的中心线和缸体的中心线近似的看成平行的。而柱塞的运动方程可以表示为:

s=k(1-cosωt)

上式中k为常数项。从几何关系上来讲,它是连杆球头在主轴盘上分布圆半径和缸体倾斜角正弦函数的乘积。也就是柱塞最大行程的一半,所以k=0.029。

对上式两次微分可得到柱塞的加速度方程:

所以柱塞的加速度最大值为:

柱塞的相对惯性力Fi为:

离心反Fc:

柱塞随缸体绕主轴作等速圆周运动,有向心加速度at,产生的离心反力通过柱塞质量重心并垂直轴线是径向力,其值为:

式中 Rf一柱塞孔分布半径,mm.

ω一缸体旋转的角速度,rad/s.

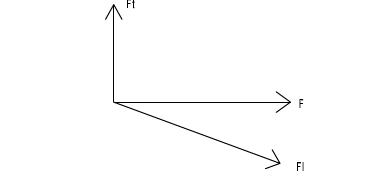

离心反力Fc使柱塞压向缸孔壁,相对惯性力Fi与液压力Fp。均作用在柱塞轴心线上Fi<Fp,由于。因而柱塞作用在连杆上的合力为:

3.1.2 连杆上的作用力

图9 连杆副的受力

图10连杆受力分析

在上图中,作用在连杆A点的力F可分解为连杆轴线AB方向的力Ft及作用于柱塞上的侧向力Ft

连杆B点的受力

如下图所示,作用于连杆B点的力Fl可以分解为一个YZ平面作用力FTl和一个与FTi相垂直的作用力Fh

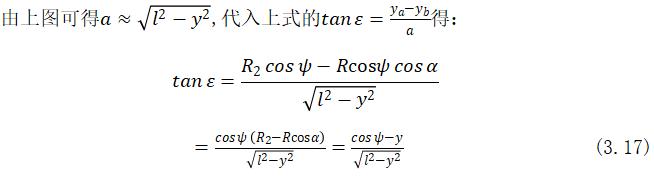

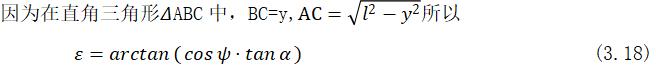

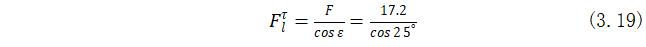

通过上图可以得知

式中ε可用下式推导.

式中:

ya---连杆A点在y轴上的坐标值

yb---连杆B点在y轴上的坐标值

α---连杆AB在O2--O2轴上的投影长度

其中:

α=25°,令ψ=90°,则 ε=25°

代入上式得:

FTl又可分解为平行于Z轴,y轴,x轴的三个分力: Fa(主轴盘上的轴向力)Fv(主轴盘上的切向力),Fh(主轴盘上的径向力)。

图11主轴盘上的受力

由上图可知

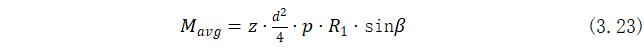

3.2 主轴盘上的平均转矩

主轴盘上的平均转矩的计算方法如下:

3.3 轴承上的作用力

在计算主轴盘上的轴承受力时,应该考虑到柱塞泵在运转时只有一半的柱塞处于工作行程,所以在实际计算的过程中,只需要考虑半数柱塞的作用力的合成就可以了。具体计算方法如下:

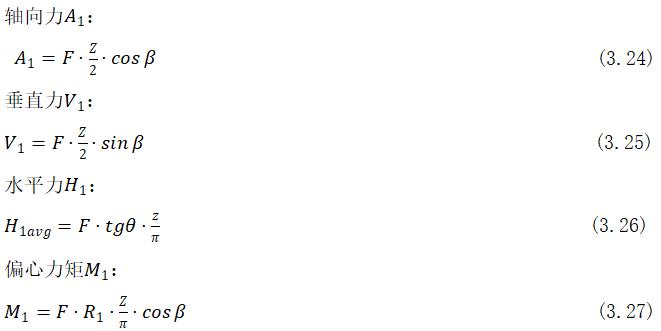

3.4配流盘受力分析

液压泵工作时,高速旋转的缸体与配流盘之间作用有- -对方向相反的力,即缸体因柱塞腔中高压油液作用而产生的压紧力Py,配流窗口和封油带油。

3.4.1压紧力Py

压紧力是由于处在排油区时柱塞腔中高压油液作用在柱塞腔底部台阶上,使缸体受到轴向力并通过缸体作用在配流盘上。

分离力:

力有三部分组成,即外封油带分离力pf1,内封油带分离力pf2,排油窗高压油对缸体的分离力。

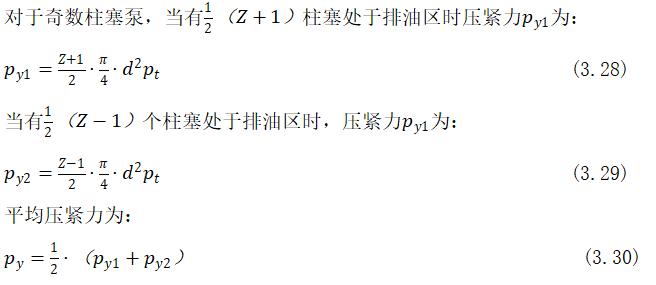

对于奇数柱塞泵,在缸体旋转过程中每一-瞬时参加排油的柱塞数量和位置不同,封油带的包角是变化的,实际包角比配流盘窗口包角Ψ有所扩大,当有(Z+1)/2个柱塞排油时,油封带实际包角为:

3.4.2外封油带分离力

外封油带上泄漏量是源流流动,对封油带任意半径上的压力Py从R2到R1积分,并以 Ψp代替2π,可得到外封油带上的分离力pf1为:

3.4.3外封油带分离力![]()

内油封带上泄漏流量是汇流流动,同理可得内封油带分离力pf2为:

3.4.4排油窗口分离力pf3

3.4.5配流盘总分离力

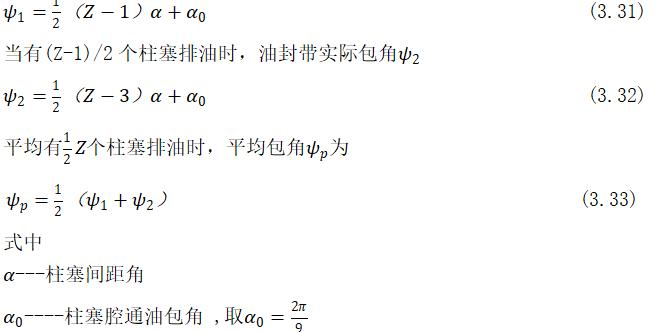

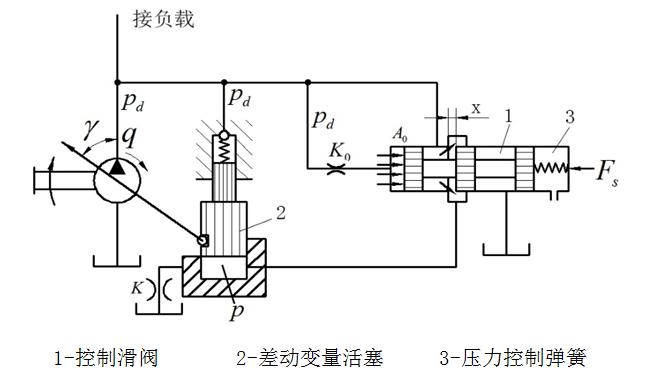

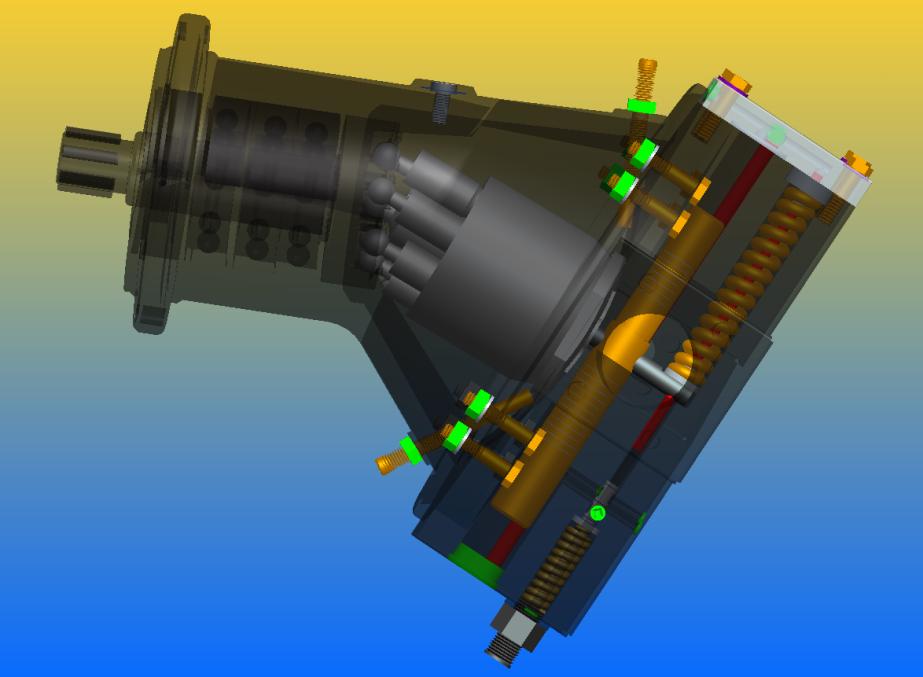

4、A7V斜轴式轴向柱塞泵的恒压变量原理

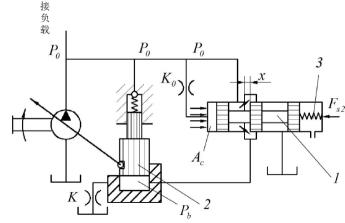

图12变量机构原理图

当液压泵的输出压力小于调定值时,滑阀阀口关闭,差动变量活塞的大端直径一腔经过固定阻尼器与油箱相接,在小直径一端压力的推动下,变量活塞将向下移动,使驱动轴与缸体之间的夹角增大,当达到最大夹角时,液压泵保持为最大排量工作,输出最大流量。此时,若系统所需的流量小于泵输出流量时,多余的流量使系统的压力增大,从而使泵的输出压力增大。

当泵的输出压力大于调定值时,滑阀左端液压力克服调压弹簧的弹簧力使阀口打开,形成了可变节流口,可变节流口和固定阻尼器就构成串联阻力回路。利用这个阻力回路可以控制差动变量活塞的大端直径一腔的压力,当控制滑阀阀口开度逐渐增大的时候,压力也逐渐增大,当压力增大到某值后,开始推动变量活塞向上移动,使驱动轴与缸体之间的夹角减小,从而使液压泵的排量减小,输出流量减小,最终达到平衡状态,使泵的输出压力维持在调定值上。恒压变量控制是通过液压泵的输出压与变量机构的压力调定值之间的差值来调节泵的输出流量,进而改变泵的输出压力,使其保持在某一调定值上。恒压变量控制方式的液压泵当其输出压力尚未达到变量机构的压力调定值之前时为定量泵,此时泵的输出流量最大,泵以最大流量供给系统当液压泵输出压力达到变量机构压力调定值后,该泵的排量开始自动发生变化,输出流量就会开始发生变化从而使泵输出压力保持在某一调定值上,来满足系统的需求。

图13流量与压力之间的关系

图14恒压变量机构原理图

图15变量机构三维图

当液压泵输出压力P0< P时,控制滑阀1的阀口开度x=0,差动变量活塞2的大端。

如图19所示为恒压变量方式液压泵的工作原理图。液压泵输出压力P。通过油路接入到控制滑阀1左端的容腔,形成液压推力P0·Ac这时,液压推力P0·Ac与控制滑阀右端的压力调定值P,也就是压力控制弹簧的作用力F。相比较。这里滑阀右端的压力控制弹簧的作用力Fs2就是液压泵的压力调定值P,即有P=Fs2/Ac。直径腔经过固定阻尼器K与油箱相接,故压力Pb=0,在小直径端压力P的推动下,变量活塞2将向下移动,使驱动轴与缸体之间的夹角γ趋为增大,当达到最大夹角时,液压泵保持为最大排量工作,从而输出最大流量,即定量输出。当液压泵输出压力逐渐增大到泵的压力调定值时,即当P0>P时,控制滑阀1左端的液压推力P0·Ac于滑阀右端的压力控制弹簧的弹簧力Fs2,故液压推力P0·Ac。克服弹簧力Fs2使滑阀向右移动,此时滑阀的阀口打开,形成了开度为x的可变节流口,可变节流口和固定阻尼器K就构成串联阻力回路。利用这个阻力回路可以控制差动变量活塞2的大端直径一腔的压力Pb:当滑阀阀口开度x逐渐增大的时候,压力Pb也逐渐增大,当x增大到一定程度后,压力Pb开始推动变量活塞2向上移动,使驱动轴与缸体之间的夹角γ趋为减小,从而使液压泵排量随之减小,输出流量随之减小。

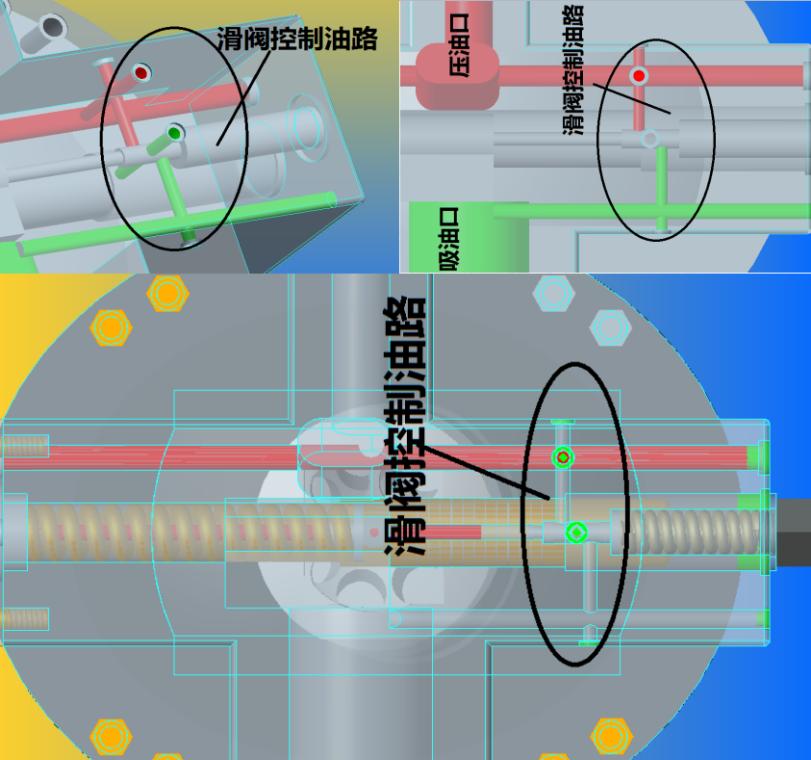

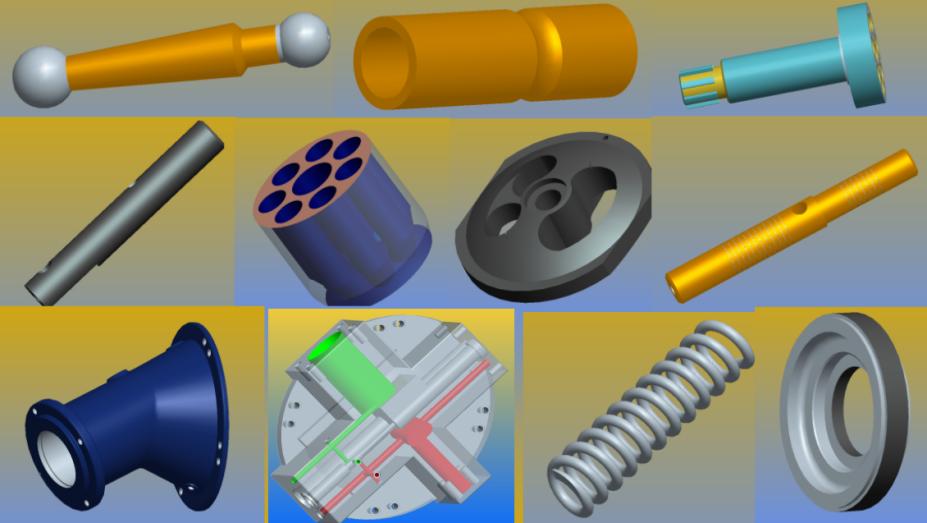

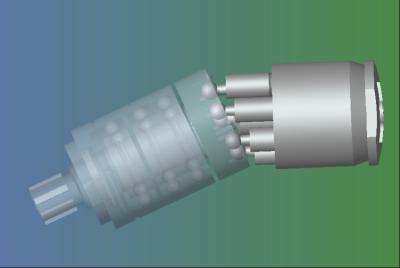

5、A7V斜轴式轴向柱塞泵三维零件图

图16斜轴式柱塞泵各零部件

图17传动轴和缸体的连接

图18传动轴与轴承组件

图19缸体配流盘和柱塞组件

图20斜轴式柱塞泵三维组装

参考文献

[1] “重印到演讲方便油动水学”,t.h。亚琛,1985,出版于德文

[2] potolea,a. ,d. ,patent no。 112531,“轴向柱塞泵分配指挥设备”1997

[3] opru a,d,vaida,l,hedeiu h. ,asme international“液压控制阻力的几何结构对空化现象的影响” , 第一届全国机械工程进展会议论文 集,2001年9月17-20日,佩特拉斯大学,克里斯

[4] 波托利亚,a. ,博士,“轴向柱塞泵诊断的可能性和成就”博士论文,cluj-napoleon,2002年发表于罗马尼亚语

[5] deacu, l,banabic,d. ,ratiu,c. ,radulescu,m. ,“比例水力学技术” ,dacia 出版社,clux-napca,1989,出版于罗马尼亚

[6] vaida。 ,l,轴向柱塞泵比例命令与角移,博士论文,cluj-napoleon,1998年,罗马尼亚语出版